Abstrakcyjny

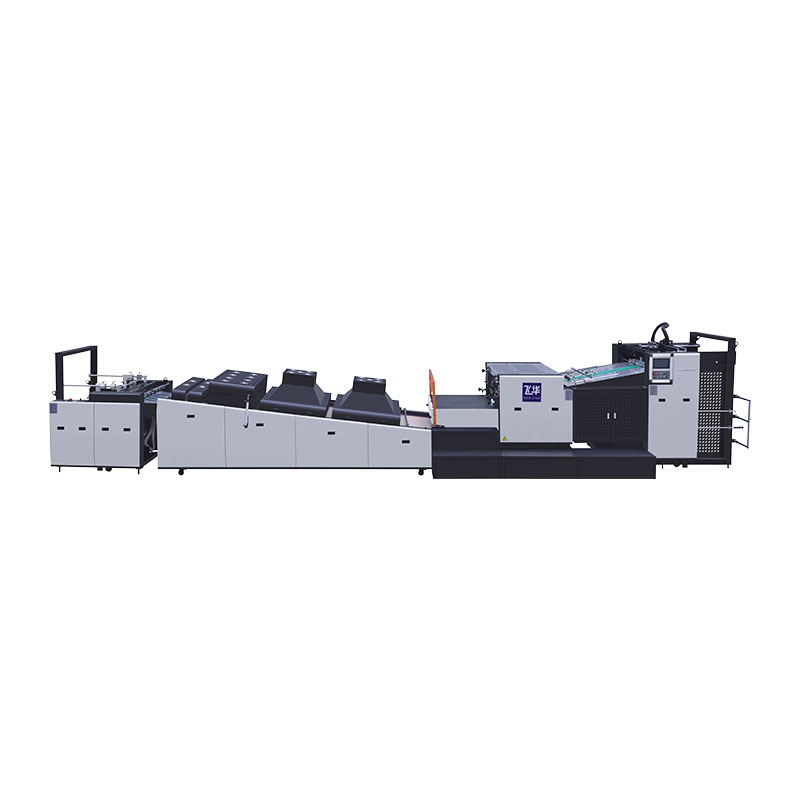

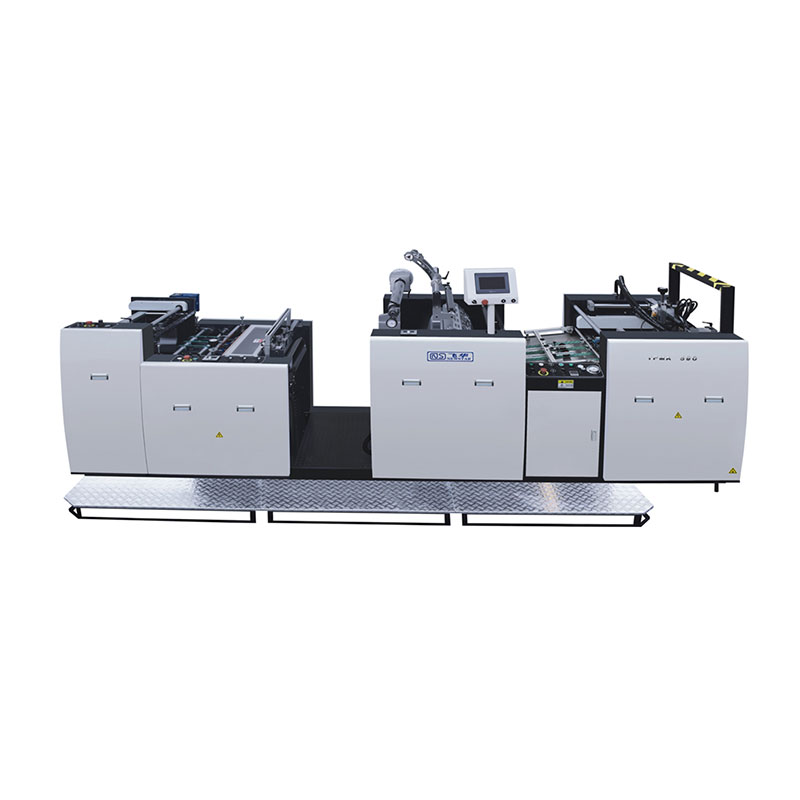

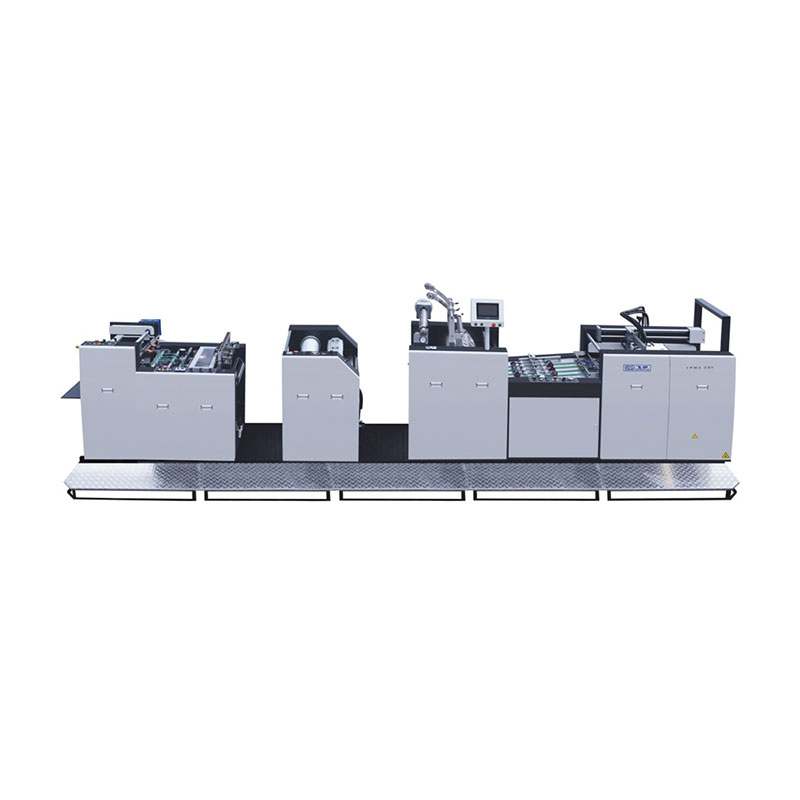

A Maszyna do powlekaniajest często traktowany jak „pojedyncze urządzenie”, ale rzeczywista jakość wydruku jest wynikiem działania pełnego systemu: głowicy powlekającej + obsługi wstęgi + suszenia/utwardzania + kontroli naprężenia + powtarzalności procesu. Kiedy którakolwiek z tych sytuacji ulegnie zmianie, pojawiają się klasyczne problemy — złom, skargi klientów i linia, która działa „dobrze” tylko pod okiem jednego doskonałego operatora.

W tym przewodniku omówiono najczęstsze problemy produkcyjne (i ich przyczyny), a następnie przekształcono je w przejrzystą listę kontrolną dotyczącą wyboru i wdrożenia. Otrzymasz także prostą tabelę dopasowującą defekty do rozwiązań, a także często zadawane pytania, które pomogą Ci skoordynować działania zespołu technicznego i zespołu zaopatrzenia przed złożeniem wniosku o wycenę.

Spis treści

Zarys

- Zidentyfikuj problemy produkcyjne, które kosztują Cię najwięcej w tygodniu (złom, przestoje, przeróbki, roszczenia).

- Przypisz te newralgiczne punkty do elementów systemu powlekania, które je kontrolują (obsługa wstęgi, głowica powlekająca, suszenie/utwardzanie, sterowanie).

- Skorzystaj z tabeli referencyjnej umożliwiającej naprawę usterek, aby uniknąć „kupowania funkcji” i skupić się na mierzalnych wynikach.

- Zastosuj listę kontrolną wyboru, aby porównać różneMaszyna do powlekaniakonfiguracje uczciwie.

- Zaplanuj uruchomienie i nawyki operatorów, aby linia działała równomiernie przez całą zmianę.

W pierwszej kolejności kupujący wymieniają bolesne punkty

1) „Waga naszej powłoki nie jest stabilna.”

Zwykle objawia się to zmianami grubości na całej szerokości, nierównym połyskiem lub wadami funkcjonalnymi (bariera, przyczepność, przewodność itp.). Do pierwotnych przyczyn często należy dryft naprężenia, słaba stabilność dozowania lub profil schnięcia, który „przesuwa” powłokę po nałożeniu.

2) „Wadliwy kolec po przystankach i połączeniach.”

Zdarzenia uruchomienia/zatrzymania powodują zmiany ciśnienia, napowietrzenie i wahania temperatury. Jeśli w Twojej maszynie brakuje powtarzalnych receptur, stabilnych stref naprężenia i przyjaznej dla operatora procedury ponownego uruchamiania, pierwsze 50–200 metrów może zamienić się w planowany złom.

3) „Przemiany trwają zbyt długo (i powodują bałagan)”.

Czyszczenie i stabilizacja lepkości mogą pochłonąć Twoją wydajność. Inteligentna konfiguracja redukuje martwe strefy, wykorzystuje szybkozłącza i umożliwia przewidywalne płukanie/czyszczenie bez konieczności demontażu połowy linii.

4) „Naszym wąskim gardłem jest suszenie”.

Wiele linii nakłada powłokę szybciej, niż jest w stanie ją bezpiecznie i równomiernie wysuszyć. Rezultatem jest blokowanie, zatrzymywanie rozpuszczalnika, zwijanie się, problemy z zapachem lub błędy w dalszym laminowaniu.

Oto niewygodna prawda: większości „problemów z powłoką” nie da się rozwiązać, szukając jedynie lepszej głowicy powlekającej. Naprawiasz je tworząc całośćMaszyna do powlekaniazachowują się jak powtarzalny proces, a nie test osobowości dla operatorów.

Dlaczego wydajność powłoki to system

Pomyśl oMaszyna do powlekaniajako cztery połączone strefy kontrolne. Jeśli ocenisz je osobno, prawdopodobnie kupisz niewłaściwe ulepszenia.

- Obsługa wstęgi i kontrola napięcia:Stabilny moment odwijania/zwijania, wyrównane rolki i odpowiednio zaprojektowane strefy naprężenia zapobiegają zmarszczkom, błądzeniu krawędzi i zmianom grubości na całej szerokości.

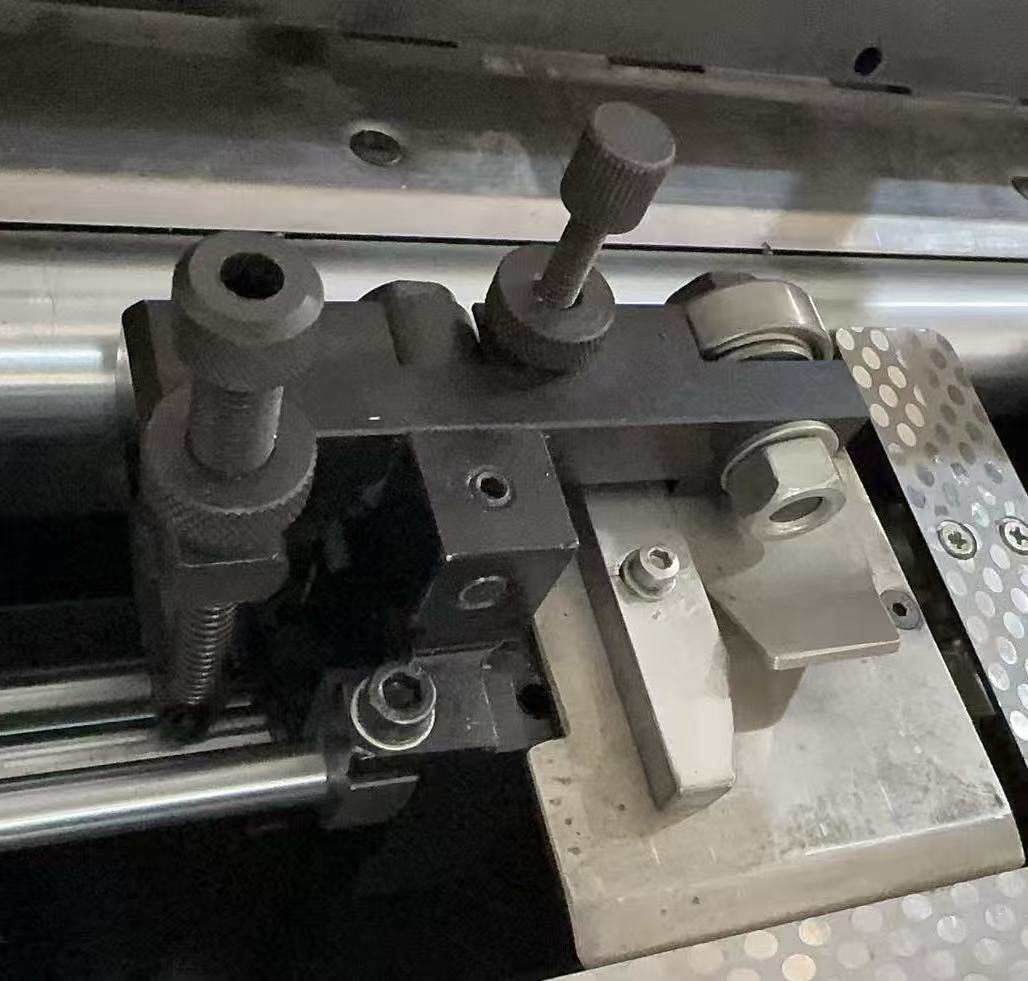

- Nakładanie i dozowanie powłoki:Metoda powlekania (np. wklęsłodruk, wałek odwrócony, wałek nożowy, matryca szczelinowa, przecinek) powinna odpowiadać zachowaniu materiału – lepkości, zawartości części stałych i wymaganemu zakresowi gramatury powłoki.

- Suszenie/utwardzanie i przepływ powietrza:System suszenia, który w kontrolowany sposób zwiększa temperaturę i przepływ powietrza, pozwala uniknąć efektu kożuszenia, powstawania pęcherzyków i „śladów przeciągania”. Chroni również powłoki funkcjonalne wrażliwe na ciepło.

- Sterowanie i powtarzalność:Przechowywanie receptur, stabilna kontrola prędkości i przejrzyste interfejsy operatora zmniejszają zmienność między zmianami i skracają czas stabilnej produkcji po zmianie.

Wskazówka dla kupującego:Kiedy dostawcy proponują rozwiązanie, poproś ich o wyjaśnienie, którą z tych czterech stref ulepszają i jaki wskaźnik powinien się zmienić (% złomu, tolerancja masy powłoki, minuty przezbrojenia, prędkość linii przy docelowej suchości).

Tabela usterek do naprawienia

Użyj tej tabeli jako szybkiej diagnostyki. Nie zastępuje to pracy w laboratorium, ale zapewnia spójność dyskusji, gdy zaangażowanych jest wielu interesariuszy.

| Częsty problem na rolce | Co to często oznacza | Pomocne poprawki po stronie maszyny |

|---|---|---|

| Smugi/linie w powłoce | Zanieczyszczenie, niestabilne dozowanie, bicie rolek lub nierówny docisk | Czystsza ścieżka płynu, precyzyjne rolki, stabilna regulacja docisku/dozowania, ulepszona filtracja, lepsza stabilność naprężenia |

| Otworkowa / rybie oko | Niedopasowanie energii powierzchniowej, napowietrzenie, kurz lub pienienie | Czyszczenie/jonizacja wstęgi, kontrolowana geometria głowicy powlekającej, opcje odpowietrzania/filtracji, spokojniejsze strefy przepływu |

| Zmarszczki/fale krawędziowe | Nierównowaga naprężeń, złe wyrównanie, nierówny skurcz podczas suszenia | Wielostrefowa kontrola naprężenia, prowadzenie/korekta, ulepszony profil suszarki i dystrybucja przepływu powietrza |

| Lepkie wykończenie/blokowanie | Niewystarczające suszenie/utwardzenie lub zatrzymanie rozpuszczalnika | Wydłużona długość suszenia lub przepływ powietrza, stopniowana kontrola temperatury, lepsza równowaga spalin, w stosownych przypadkach monitorowanie na linii produkcyjnej |

| Zmiana ciężaru powłoki | Wahania prędkości, dryf lepkości, niestabilne dozowanie | Stabilny układ napędowy, kontrola receptur, praktyki zarządzania lepkością, precyzyjna regulacja dozowania i procedury kalibracji |

Lista kontrolna wyboru, z której faktycznie możesz skorzystać

Jeśli porównujesz dostawców, jest to najszybszy sposób na uniknięcie sytuacji „jabłka kontra pomarańcze”. Zabierz to na następne wewnętrzne spotkanie i uczciwie oceń opcje.

Zdefiniuj cel powłoki

- Podłoże: folia / papier / folia / tekstylia / specjalne

- Rodzaj powłoki: na bazie wody / na bazie rozpuszczalnika / topliwa / utwardzana promieniami UV (jeśli dotyczy)

- Docelowy zakres masy powłoki i tolerancja

- Docelowa prędkość linii przy stabilnej jakości (nie „maksymalna prędkość w broszurze”)

Potwierdź funkcje maszyny, które redukują ukryte koszty

- Powtarzalna kontrola napięcia w kluczowych strefach

- Konstrukcja ułatwiająca wymianę (dostęp, części szybkozłączne, zminimalizowane martwe strefy)

- Wydajność suszenia/utwardzania dostosowana do składu chemicznego powłoki

- Interfejs operatora obsługujący receptury i spójne ponowne uruchamianie

Pytania ujawniające możliwości dostawcy(dzięki temu unikniesz kosztownych niespodzianek):

- Jakie przykładowe dane pasują do mojego podłoża i rodzaju powłoki (nawet jeśli są anonimowe)?

- Jaki jest oczekiwany poziom złomowania podczas uruchomienia i jak go zmniejszać z tygodnia na tydzień?

- Jak sprawdzić równomierny przepływ powietrza i rozkład temperatury w sekcji suszenia?

- Jakie są typowe etapy czyszczenia i czas pełnej wymiany?

- Jak wspieracie części zamienne i rozwiązywanie problemów w różnych strefach czasowych?

Gdzie doświadczeni budowniczowie pomagają:Zespoły takie jakWenzhou Feihua Printing Machinery Co., Ltd. często dodają wartość nie tylko w konstrukcji maszyny, ale także w dopasowaniu konfiguracji do konkretnych materiałów i celów w zakresie wydajności — szczególnie w przypadku skalowania od serii pilotażowych do stałej produkcji.

Wskazówki dotyczące uruchomienia i rozruchu, które chronią Twój harmonogram

Nawet prawoMaszyna do powlekaniamoże zawieść, jeśli uruchomienie zostanie przyspieszone. Te praktyczne nawyki zmniejszają liczbę wczesnych braków i skracają krzywą uczenia się.

- Ustandaryzuj procedurę „pierwszego dobrego rzutu”:Zdefiniuj czas nagrzewania, etapy stabilizacji lepkości, wartości zadane naprężenia i sekwencję ponownego uruchomienia po zatrzymaniu.

- Zablokuj podstawy czystości:Kontrola zapylenia, filtracja i kontrolowana obsługa redukują przypadkowe defekty, które wyglądają jak „tajemnicze problemy chemiczne”.

- Trenuj pod kątem powtarzalności, a nie bohaterstwa:Twoim celem są takie same wyniki na wszystkich zmianach, a nie jeden operator, który „sprawi, że to zadziała”. Korzystaj z przepisów i udokumentowanych korekt.

- Śledź trzy liczby tygodniowo:% złomu, minuty przezbrojenia i wskaźnik zwrotów od klientów. Poprawa staje się oczywista i możliwa do obrony.

Jeśli potraktujesz rozwój jako projekt kontrolowany – z jasnymi kryteriami akceptacji – ochronisz zarówno wyniki, jak i morale zespołu.

Często zadawane pytania

P: Jaka jest pierwsza specyfikacja, którą powinienem potwierdzić przed złożeniem zapytania o wycenę maszyny do powlekania?

A:Twoje podłoże + chemia powłoki + wymagana tolerancja masy powłoki. Te trzy elementy określają metodę powlekania, potrzeby suszenia i docelową stabilność podczas obsługi wstęgi.

P: Dlaczego defekty często pojawiają się zaraz po zatrzymaniu lub połączeniu?

A:Zatrzymuje zmianę ciśnienia, temperatury i zachowania przepływu. Bez powtarzalnych etapów ponownego uruchamiania i stabilnych stref naprężenia może dojść do uwięzienia powietrza, a ciężar powłoki może się wahać, aż system ponownie się ustabilizuje.

P: Skąd mam wiedzieć, czy wąskim gardłem jest wydajność suszenia?

A:Jeśli powłoka wygląda dobrze przy niższej prędkości, ale staje się lepka, blokuje się, wydziela nieprzyjemny zapach lub powoduje problemy z laminacją przy większej prędkości, suszenie/utwardzanie prawdopodobnie ogranicza wydajność w większym stopniu niż nakładanie powłoki.

P: Oferujemy wiele produktów — jak możemy skrócić czas zmiany produktu?

A:Priorytetowo traktuj projekty o szybkim dostępie, uproszczone ścieżki płynów i stabilne receptury. Standaryzuj także narzędzia czyszczące i zdefiniuj udokumentowany proces „od czyszczenia do uruchomienia”, tak aby zmiany nie opierały się na pamięci.

P: Co powinienem wysłać dostawcy, aby otrzymać użyteczną ofertę zamiast ogólnej?

A:Specyfikacje podłoża, uwagi dotyczące składu chemicznego powłoki (zakres woda/rozpuszczalnik/ciała stałe), docelowa tolerancja ciężaru powłoki, pożądana prędkość linii, dostępne ograniczenia warsztatu (przestrzeń/moc/spaliny) i dwa najważniejsze punkty problematyczne (np. smugi + długa wymiana).

Gotowy do przekształcenia problemów związanych z powlekaniem w stabilny, powtarzalny proces?

Podaj nam swoje podłoże, rodzaj powłoki i docelową wydajność, a pomożemy Ci wybrać odpowiednie rozwiązanieMaszyna do powlekaniakonfigurację do rzeczywistych ograniczeń produkcyjnych. Jeśli chcesz mieć mniej defektów, szybsze przezbrojenia i linię, na której cały zespół może pracować pewnie,skontaktuj się z namii rozpocznij rozmowę.